ビゴーレのラグ付きハンドメイドロードバイク「70next」。

フレームビルダーの片岡聖登の手により、妥協することなく製作された一台。

片岡自身が70年代に体感していた、ハンドリングの軽い、クロモリ製ロードバイクのレーサーとしての走行感を現代に落とし込んだモデルです。

それは、ノスタルジーの感覚ではなくあくまでも「現代解釈」。

「70next」のシルエットは、ラグ溶接を採用したビゴーレの自転車の中で片岡聖登が造形的に一番美しいシルエットだと思っていた70年代の設計デザインを復活させ、デザインから不要なものは削ぎ落とし、現代に必要なものだけを磨き込み、そして最新の素材や機材を活用しました。

「速く走る」ことではなく、「レーサー感」を乗りこなす愉しみを感じることができるこの一台は、車で例えるとレーシングカーというより、スポーツカーで走るような感覚です。

↑1970年代ごろの完成車

「70next」は「クロモリ素材」+「ラグ溶接」を採用しています。

※クロモリ:自転車パイプの素材。クロムモリブデン鋼のこと。

※ラグ:パイプとパイプを繋ぐ管継手のこと。初めて聞かれる方は、水道管と水道管を繋ぐ継手をイメージ下さい。ラグ溶接は、ラグを用いてパイプとパイプを接合し、間にろうを流し込み溶接する技法のこと。

クロモリ素材の“バネ感”は、素材そのものの状態の特性。実は、ラグ付きフレームは特にラグ溶接時に熱による組織変化によって軟化してしまい、特性がなくなってしまうという課題を抱えています。

その課題を1980年代後半に感じていた片岡は、熱が当たる範囲が狭いため熱の影響が受けにくく、設計の自由度も聞くTig溶接(パイプ同士を溶接で繋ぐ製作方法/クロモリレーサーページ内「Tig溶接」も合わせてご覧ください)に製作方法を移行していきました。30年前から基本設計が完成し、時代に合わせてマイナーチェンジを続ける「クロモリ・レーサー」も、設計自由度と素材のクロモリの特性を最大限に活かすため、Tig溶接を採用しています。

現代において、KAISEI 8630R(カイセイは現在に残る唯一の国産パイプメーカー)という素材が出てきました。薄肉で軽量なクロモリ素材でありながら、ニッケルが配合されているため(以前は入っていませんでした)、溶接時の熱で結合部に剛性が生まれます。

この素材を使用し、片岡自身の鍛え抜いたハンドメイドの技術・技能を活用すれば、クロモリ素材の持つ本来に性能をラグ溶接でも発揮できると感じ、ラグ溶接の「70next」はが生まれました。溶接時に生まれる剛性がクロモリ本来が持つ、しなやかなバネ感と合わさり、乗り手の力を前に力に変換できる1台が完成します。

今回はこの「70next」のフレームの製作シーンをご紹介させていただきます。

フレーム製作は全て、京都本店の一角にあるフレーム工房で行なっています。

まずは、フレームパーツづくりから。フレームを構成する部品をつくっていきます。

“パーツから?”と思われるかもしれませんが、「70next」の大切な要素の一つ。開発段階の時も試行錯誤を続け、完成しました。

実は、残したい70年代のデザインを再現しようとした時、そのデザインを実現するための原材料(フレームパーツ類)がすでに製造されていないものもありました。生産効率を考えて消えてしまったもの、当時のものだと溶接時に鍛えた技能が必要になるため製作を容易にするために代替デザインに置き換わってしまったものなど様々です。

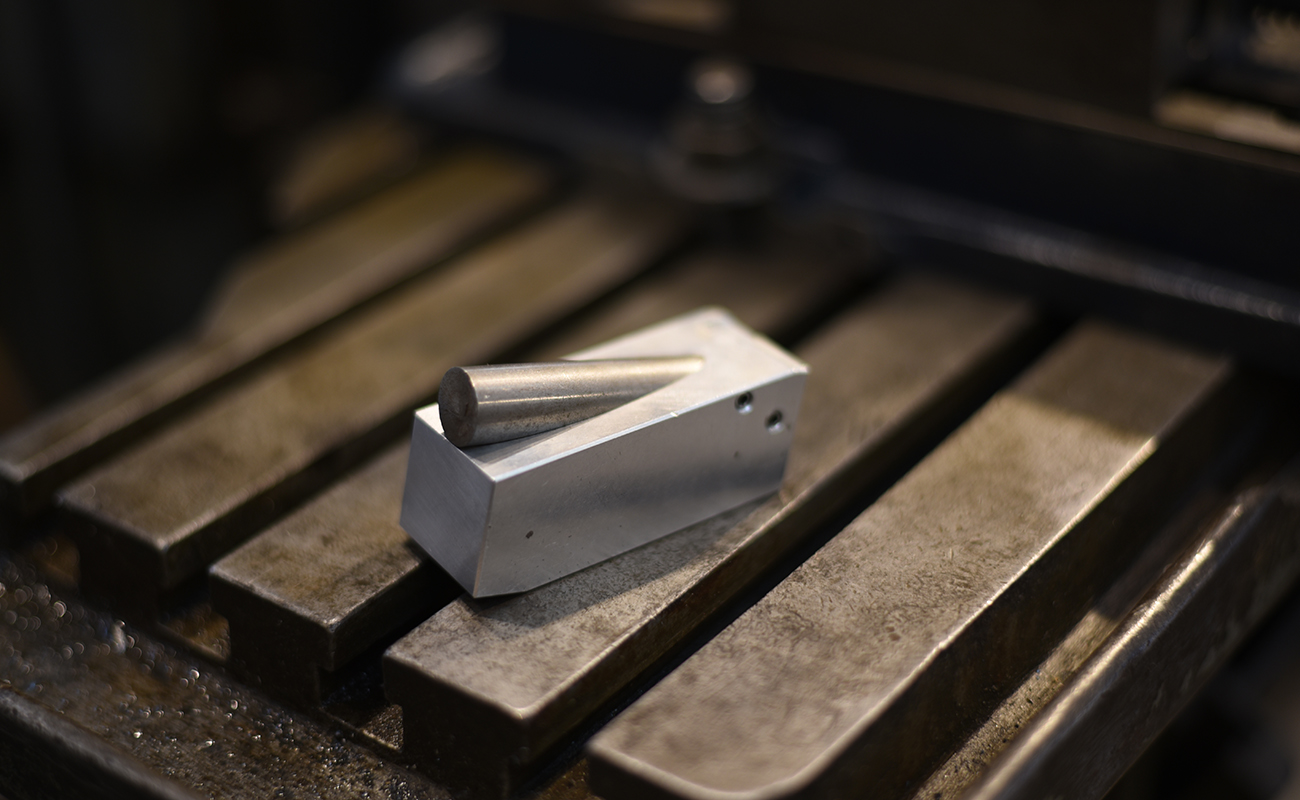

例えばその一つが「シートステイキャップ」。

現在は溶接がより容易なパイプに被せるタイプのラグが主流ですが、どうしても昔のVIGOREの美しいシルエットを出したかったため、工房で治具(じぐ)から自作をしました。

↑シートステイキャップの治具。金属の棒を差し込み、治具ごと万能フライスにセットします。

↑丸棒からシートステイキャップに仕上げていきます。「VIGORE」のロゴはシートキャップの楕円の形に合わせ、文字ごとに若干のサイズの違いをつけています。

↑完成形がこちら

フレームパーツ類の製作が終われば、パイプカットやパイプの曲げ、ラグの整えを行います。精度が出ていないと、後工程で無駄な調整が必要になってきます。そのため性能、デザイン、そして次の工程全てに無駄がないよう、丁寧に整えていきます。

↑パイプカットの様子。(先ほどのシートステイキャップもそうですが、DECKEL FP1という万能フライスを使います(実はこの機械、戦前にドイツで作られたもので当時は時計の製作等に使われていました。また別の機会に詳しくご紹介させていただきますね。)

↑パイプを凹ませる治具。治具もVIGOREで製作しました。使用する時以外はインテリアとして、店舗に飾ってあります。自転車と同じく美しいものをつくることで、製作時のモチベーションも変わると私たちは考えています。

そして、フレームパイプとラグの仮付・溶接を行います。

ろう付けの溶接の時は、1980年代横型の治具に設置。治具はフレームビルダーの梶原氏が製作した治具です。片岡聖登がフレーム製作を開始した際、梶原氏に講義と治具製作を依頼しました。

ちなみに、その講義では定盤などの専用の道具がない場合の手作業でのフレームの作り方を教えてもらったそう。その工夫と時間をかければ自転車を製作できるという考えは、パーツの設計から始めたサスペンションバイクや、試作品の製作、そして治具製作のアイデア出しに今でも息づいています。

クロモリパイプの組織変化を最小限に抑えるため、できるだけ温度を上げないよう炎の色と素材の色を見極めていきます。

↑ヘッド付近の溶接風景

溶接が完了すれば、次は仕上げ作業。フラックスの削除や溶接痕を整えていきます。妥協することなく細部まで磨き上げることで、美しい仕上がりになります。

そうして完成した一台。この後は塗装の工程に入ります。

塗装が上がれば、ヘッドバッヂの取り付けや墨入れ等を行い、各オーダーに合わせたパーツの組み付けを行います。

まだまだ書ききれていない工程や自作の治具についての話や、塗装後についてはまた別の機会にご紹介させていただきます!

この70next、お持ちの自転車のパーツの組み替えや、パーツに合わせたカスタマイズも可能です。

※基本設計についてはこちらの提案する性能が最大限に発揮できるよう設計しているので、大幅な変更は行なっていませんのでご了承ください。

変更をご希望の場合は、一旦ご相談いただけますと幸いです。

例えば、今準備している1台は、お持ちのクラッシックなパーツを組み付けられたいというリクエストです。

お持ち込みいただいたパーツがダブルレバーだったこともあり、BB下は樹脂製のワイヤーリードではなく、BBにワイヤーリードがついたものを使用させていただきました。昔のパーツをつけてクラッシックに仕上げられたいと言う要望だったため、よりクラシカルな雰囲気に合わせるためです。1本1本作ってるからこそ出来るカスタマイズです。完成車については、またご紹介させていただきます!

今お持ちのパーツを組み付けて「70next」をつくるか検討したいという方はお気軽にお問い合わせください。

また、乗り比べ試乗会でも試乗しご希望の方にはフレーム工房の見学もいただけますので是非お越しください。

「 70next」は、505mmと520mmサイズをご用意しております。(ジオメトリはこちら)

→「70next」の紹介動画はこちら

→「70next」と70nextに漆芸家服部一齋氏に漆芸でデザインいただいたコラボプロダクト「70next 知足」の紹介動画はこちらから